3D Auto Body & Collision apre la settima carrozzeria. Efficienza garantita dalla tecnologia e dalle attrezzature Symach

Quando Dave Niestroy era un adolescente, aveva una passione per la riparazione di automobili. Nel corso degli anni, ha costruito un business a Philadelphia, in Pennsylvania, che è cresciuto fino a includere sette sedi. Ha detto che gran parte di ciò che rende i centri 3D Auto Body & Collision di successo è essere un pensatore avanzato e utilizzare le ultime tecnologie, come la nuova attrezzatura acquistata da Symach.

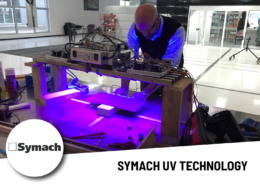

“Nel febbraio del 2015, sono stato introdotto al sistema Symach e sapevo che quello era il futuro del business della riparazione delle collisioni e dovevo farne parte!“, ha detto Niestroy, che opera a West Chester, Spring City, Oxford, Haverford, Wayne, Drexel Hill e la loro nuova sede a Conshohocken dove è stata recentemente installata l’attrezzatura Symach. “Questa tecnologia ci dà qualcosa che nessuno dei nostri concorrenti ha: possiamo asciugare stucco, primer, sigillante, rivestimento di base all’acqua e vernice trasparente in pochi minuti e non ore“, ha detto Niestroy. “So che sembra pazzesco, ma con questa tecnologia possiamo verniciare i veicoli in pochi minuti.“

Prima di utilizzare questa tecnologia, ha affermato che sono necessarie tre o più ore per completare lo stesso processo, che ora richiede poco più di un’ora. “Questa tecnologia funziona in modo 100 volte più efficiente di quanto avrei mai potuto immaginare“, ha affermato Niestroy “Il piano originale era l’acquisto delle apparecchiature Symach per la loro quinta posizione a Wayne, situate in quella che viene definita “la linea principale”. Questa è la sede principale per qualsiasi attività commerciale“.

3D ha anche acquistato due proprietà aggiuntive adiacenti alla posizione di Wayne, per un totale di quasi due ettari. L’intenzione era quella di demolire l’edificio esistente e costruire un nuovo centro di riparazione di collisioni all’avanguardia. Dopo sei mesi di riunioni e lavorando con architetti e ingegneri, non è stato possibile far approvare il negozio in quella posizione.

“Dopo la battuta d’arresto con il progetto Wayne, ero ancora determinato a trasformare il mio sogno in realtà“, ha detto Niestroy. “Dopo aver setacciato l’area e scoperto dove avevano bisogno di copertura i miei assicuratori, ho individuato un edificio a Conshohocken, PA e tutti i nostri partner assicurativi hanno concordato che questo era il punto in cui avevano bisogno di un partner. L’edificio era perfetto. A 30.000 piedi quadrati, sapevo di poter costruire qualcosa di così speciale e più grande di chiunque altro prima di me. Ci sono voluti circa sei mesi per ottenere le necessarie approvazioni. Nel corso del tempo, le mie visioni sono diventate sempre più chiare su come sarebbe stato costruito l’edificio, come sarebbe stato e come avremmo operato.”

3D ha firmato il contratto di locazione a febbraio 2016 e ha negoziato un accordo con Symach per adattarsi allo spazio con il modello di produzione e di produzione della società italiana. Anche Niestroy e due membri del team si sono recati a Bologna, in Italia, per visitare la fabbrica Symach e alcune delle strutture che utilizzano il sistema Symach.

Durante la visita di una settimana, hanno anche incontrato il fondatore e l’inventore della nuova tecnologia, Osvaldo Bergaglio. “È diventato così chiaro per me che questo è il futuro delle attività di riparazione delle collisioni e se non mi adattassi a questo sistema, 3D sarebbe fuori mercato”, ha detto. “Usando la nostra soluzione Symach su misura, 3D Conshohocken può produrree un aumento del 50% nel tempo di consegna, una riduzione del 25-30% del costo della manodopera con una qualità superiore “, ha affermato Chad Seelye, vicepresidente di Symach USA.

Seelye ha detto che la nuova sede di Conshohocken ha presentato alcune opportunità uniche. Ad esempio, Symach ha installato la prima soluzione SprayTron / KombiTron in Nord America, che consiste in una cabina di verniciatura e una cabina di essiccazione che utilizzano entrambi la tecnologia di asciugatura e robot di Symach DryTronic. “Quando combinato, può produrre cicli di stand medi di 30 minuti”, ha detto Seeyle. “Usando due verniciatori e il nostro esclusivo Symach Application Process (SAP), una carrozzeria può produrre da 16 a 20 lavori di verniciatura da due a quattro pannelli in più per un turno di nove ore.” Come confronto, ha detto di produrre lo stesso numero di riparazioni in un negozio convenzionale, ci vorrebbero circa quattro cabine di verniciatura convenzionali e quattro verniciatori. “Questa soluzione Symach richiede il 50% in meno di metri quadrati di produzione e produce una riduzione del 50% dei costi di manodopera per produrre lo stesso numero di unità.” Symach ha anche installato una soluzione FixStation. Seeyle ha detto che “Se combinato con due tecnici e il SAP, può produrre da sei a otto riparazioni a un pannello per turno di nove ore. La FixStation è una cabina di riparazione / verniciatura all-in-one equipaggiata con un robot FlyDry per il trattamento di vernice e bodyfiller, un sollevatore interrato e tutta l’energia / aria necessaria per completare le riparazioni “, ha affermato Seeyle. “FixStation consente a 3D di offrire riparazioni durante l’attesa, poiché la riparazione media su un solo pannello richiede solo due ore.” Inoltre, la FixStation è studiata per ospitare veicoli commerciali più alti.

Sebbene la sede di Conshohocken sia stata aperta a gennaio, Niestroy ha dichiarato di aver sperimentato l’attrezzatura per mesi. “Questo non sarebbe stato possibile senza l’aiuto della nostra società di verniciatura partner, PPG, e dei loro tenaci sforzi per perfezionare le formule di pittura per questo nuovo processo di essiccazione della vernice“, ha affermato. Niestroy ha detto che alcuni veicoli danneggiati possono richiedere fino a un mese o più per ripararli, mentre in altre parti del mondo le riparazioni dei veicoli sono completate in giorni e gestiscono le loro strutture 24 ore al giorno 7 giorni alla settimana per ridurre i tempi di ciclo e aumentare la soddisfazione del cliente . “In qualità di settore, dobbiamo fornire una riparazione più rapida ed economicamente vantaggiosa nel rispetto degli standard OEM“, ha affermato Niestroy. “La mia visione per riparare i veicoli danneggiati è di fare la riparazione in pochi giorni invece che settimane e persino fare le riparazioni mentre aspetti“. Ha detto che la maggior parte dei negozi negli Stati Uniti opera dalle 8:00 alle 17:00, lavora solo cinque giorni alla settimana. “Anch’io sono colpevole di questa filosofia, ma ci stiamo avvicinando sempre più all’adozione della filosofia europea – ha senso solo“, ha detto Niestroy. “I nostri clienti e partner assicurativi richiedono molto da noi. Il tempo è denaro sia per il consumatore che per le compagnie assicurative. ”

La storia di 3D Auto Body

Niestroy ha iniziato a verniciare macchine nel garage dei suoi genitori quando aveva 14 anni e si innamorò subito delle riparazioni di carrozzeria. Quando, nel 1981, si diplomò al liceo, affittò due baie da 30 ‘x 60’ in un edificio vicino a West Chester. “Mi sono trasferito, pulito l’edificio e costruito una cabina di verniciatura e un ufficio fatti in casa”, ha ricordato. Ha visitato diversi concessionari di veicoli e ha chiesto se poteva riparare una delle loro auto senza alcun costo. Dopo aver convinto due concessionari a fornirgli veicoli, la sua attività ha iniziato a crescere. La compagnia ha acquistato uno stand di pittura downdraft nel 1985. “In questo momento, nessuno aveva una verniciatura per downdraft, quindi ho dato a 3D un enorme vantaggio competitivo”, ha detto Niestroy. Quando aveva 22 anni, Niestroy acquistò l’edificio dal padrone di casa nel 1990, lo stesso anno acquistò la sua prima casa, che vive ancora oggi, a poche miglia da West Chester. Nel 1997, ha acquistato la sua seconda posizione a circa mezz’ora di distanza. Una terza posizione è stata aggiunta nel 2002 e le sue quattro e quinte sedi sono state aperte rispettivamente nel 2006 e nel 2008. Nel corso dell’ultimo anno, 3D ha aperto due posizioni aggiuntive. A gennaio hanno assunto il loro 101esimo membro del team “perché lavoriamo tutti insieme per raggiungere un obiettivo comune!”

Symach srl

Symach srl Symach srl

Symach srl Symach srl

Symach srl Symach srl

Symach srl Symach srl

Symach srl

Symach srl

Symach srl

Symach srl

Symach srl